Inox é o termo empregado para identificar uma família de aços contendo no mínimo 10,5% de cromo, elemento químico que garante ao material elevada resistência à corrosão. Essa melhor condição ocorre devido ao fenômeno da passividade, uma reação química entre os componentes do inox e o meio ambiente que geram uma camada protetora.

Os elementos de liga presentes nos aços inoxidáveis reagem com muita facilidade com o meio ambiente e um deles, em particular, o cromo, tem elevada afinidade química pelo oxigênio. A combinação destes dois elementos forma um filme fino e aderente que protege o material de subsequentes ataques corrosivos, sendo conhecido por película protetora ou camada passiva. A camada passiva dos aços inoxidáveis resulta da reação entre o material e a água, sempre presente no meio ambiente (a umidade do ar se condensa sobre a superfície fria do metal). O produto dessa reação é um oxi-hidróxido de cromo e ferro, sendo que na região mais próxima da superfície metálica predomina um óxido e na região mais próxima ao meio ambiente predomina um hidróxido. Com o decorrer do tempo a camada de óxido aumenta, não acontecendo o mesmo com a de hidróxido e, aparentemente, existe um enriquecimento do filme passivo.

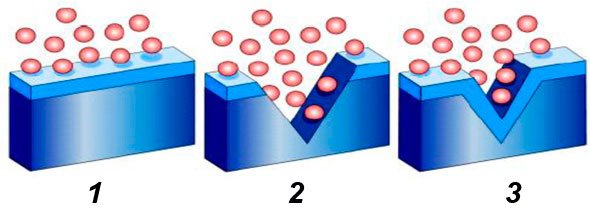

Dentre as mais desejadas características da camada passiva podemos citar a sua capacidade de auto-regeneração. Na prática, a superfície do aço inoxidável já é naturalmente protegida pela camada passiva (Figura 1). Quando esta superfície do aço inoxidável é danificada por um arranhão, por exemplo (Figura 2), a camada passiva se recompõe quase que instantaneamente (Figura 3), pois o cromo presente na liga continua a reagir com o oxigênio do meio. Qualquer outro material que necessite de algum tipo de revestimento protetor contra a corrosão não consegue tal desempenho, implicando no inevitável início do processo corrosivo ante a falha do seu revestimento (pintura, galvanização, cromação etc).

Figura 1 – Num ambiente oxidante normal uma camada protetora de um filme passivo de óxido rico em cromo é formado automaticamente no aço inoxidável.

Figura 2 – Quando o filme passivo é riscado, danificado ou usinado, a superfície do aço inoxidável fica exposta à atmosfera.

Figura 3 – O filme passivo é prontamente restaurado através da sua regeneração, a partir da reação entre o cromo do aço inoxidável e o oxigênio do meio circundante.

Apesar de invisível, estável e com espessura finíssima, a camada passiva é muito aderente ao inox e tem sua resistência aumentada à medida que é adicionado mais cromo à liga. Em resumo, a camada passiva:

- Protege o inox contra a corrosão do meio ambiente;

- Tem formação instantânea (cerca de 0,01 s);

- Apresenta alta resistência mecânica, o que dificulta seu desprendimento;

- É termodinamicamente estável, não reagindo com outros elementos para formar novos compostos;

- Está presente em toda a superfície do material;

- Não é porosa (bloqueia a ação do meio agressivo) ;

- É muito fina com 30 – 50 Å de espessura (1 Å = 10-1 nm = 10-10 m), e por isso invisível ao olho humano;

- É auto-regenerável;

- É inerente ao aço inoxidável já que o cromo faz parte de sua composição química.

Estas características da camada passiva explicam porque o aço inoxidável não requer qualquer revestimento ou proteção contra corrosão, para permanecer brilhante e polido mesmo após décadas de uso.

Outros elementos como níquel, molibdênio, titânio e nióbio, para citar alguns, permitem que o inox seja dobrado, soldado, estampado e trabalhado de forma a poder ser utilizado nos mais variados produtos. A seleção correta do tipo de inox e de seu acabamento superficial são fatores importantes para assegurar uma longa vida útil ao material.

Principais atributos dos aços inoxidáveis

– Resistência à corrosão;

– Resistência mecânica superior aos aços baixo carbono;

– Facilidade de limpeza/baixa rugosidade superficial;

– Aparência higiênica;

– Material inerte: não modifica cor, sabor ou aroma dos alimentos;

– Facilidade de conformação;

– Facilidade de soldagem/união;

– Mantém suas propriedades numa faixa muito ampla de temperatura, inclusive muito baixas (criogênicas);

– Acabamentos superficiais variados;

– Forte apelo visual (modernidade, leveza e prestígio);

– Relação custo/benefício favorável;

– Baixo custp de manutenção;

– Material 100% reciclável.

Apesar de a camada passiva formar-se espontaneamente, para algumas aplicações críticas é interessante a realização do tratamento químico de “passivação”. Para o aço inoxidável necessita ser submetido a uma operação de soldagem este deve ser “decapado” antes de passivado. A seguir estes dois importantes tratamentos superficiais aplicados nos aços inoxidáveis são comentados.

Decapagem

A decapagem é a remoção de uma fina camada de metal da superfície do aço inoxidável. Misturas de ácidos nítrico e hidrofluorídrico são normalmente usadas para decapar o aço inoxidável. Uma aplicação muito corriqueira da decapagem está relacionada à remoção do “queimado de solda” (heat tint) da superfície das juntas soldadas, onde ocorreu uma redução superficial do teor de cromo.

Há uma vasta gama de métodos de decapagem que podem ser usados em peças e componentes de aço inoxidável. Os principais métodos usados por especialistas para a decapagem de componentes completos ou de grandes superfícies são:

– Imersão em tanque de decapagem

– Decapagem por spray

A decapagem por imersão em tanque geralmente é realizada nas instalações do transformador (fábrica ou canteiro de obras) ou em plantas de empresas especializadas na prestação de serviços de tratamento de superfícies de aços inoxidáveis. A decapagem por spray é mais versátil, podendo ser executada em praticamente qualquer situação, embora seja comumente realizada para a decapagem de partes específicas de um componente maior (como, por exemplo, um cordão de solda).

Apesar da sua maior facilidade operacional, a decapagem por spray somente deve ser levada a cabo por especialistas, que observam os aspectos relativos à segurança bem como os procedimentos de descarte dos ácidos e que estejam convenientemente equipados para a correta execução do serviço.

O método da imersão em tanque apresenta a vantagem de tratar toda a superfície da peça ou componente para uma ótima resistência à corrosão e uniformidade do acabamento decapado. Esta técnica também é a melhor opção sob os aspectos de saúde e segurança, pois, quando executada por um fabricante de aço inoxidável ou numa empresa especializada em acabamento superficial tem o processo cuidadosamente controlado, minimizando o impacto ambiental do processo.

Áreas menores, especialmente em volta de regiões soldadas, podem ser decapadas pela:

– Aplicação de pastas ou géis decapantes

– Limpeza eletroquímica

Estes métodos podem ser usados por pessoas não-especializadas e não requerem conhecimento específico para sua execução. É importante que coexistam adequadas experiência e supervisão para minimizar riscos à saúde, de segurança e ambientais, enquanto garantem uma perfeita decapagem da superfície que esta sendo tratada. Pode ocorrer a corrosão nas áreas tratadas se os tempos de ação dos ácidos e/ou os procedimentos de enxágüe final não forem convenientemente controlados de acordo com as instruções do fornecedor dos produtos decapantes. Os tempos de contato para os diferentes tipos de aço inoxidável podem variar. Deste modo, é importante que o operador esteja ciente do tipo de aço inoxidável que está sendo decapado, executando assim o procedimento de decapagem correto. É essencial que os ácidos decapantes e os resíduos da operação de decapagem sejam completamente enxagüados da peça recém tratada para que se consiga uma superfície resistente à corrosão e livre de manchas. Especialistas em limpeza e restauração de aço inoxidável comumente fazem uso de água de-ionizada ou de água destilada para a realização do enxágüe final.

Passivação

A camada passiva que se desenvolve sobre o aço inoxidável não é uma camada ou óxido simples, como aquela que se forma ao aquecer-se o material. Em temperaturas elevadas a camada passiva transparente e pré-existente tem sua espessura aumentada passando a ter uma coloração mais escura até formar uma camada de óxido acinzentada (semelhante ao “queimado de solda”). A formação desta camada de óxido está associada à redução da resistência à corrosão em temperatura ambiente. Componentes de aço inoxidável para uso em altas temperaturas, tais como partes de fornos, tiram proveito da formação destas camadas de óxido espessas, porém tenazes, para alcançar boa resistência à oxidação a temperatura elevada.

Em contraste, peças destinadas a aplicações em temperaturas próximas da ambiente contam com a camada passiva, fina e transparente, para a sua resistência à corrosão. Apesar de este processo de passivação ocorrer naturalmente, ele pode ser induzido através da ação de ácidos fortemente oxidantes. Ácido nítrico é um dos reagentes mais utilizados para este fim em tratamentos de passivação comercialmente disponíveis para aços inoxidáveis. Ácidos mais fracos, como o ácido cítrico, podem também auxiliar na formação da camada passiva. Deve-se notar que o aço inoxidável entregue pelas usinas produtoras e distribuidores de reputação no mercado já têm suas superfícies plenamente passivadas. O tratamento de passivação, portanto, pode ser uma necessidade para peças usinadas, por exemplo.

As várias famílias de aço inoxidável têm procedimentos de passivação próprios, que podem ser tratamentos de um ou dois estágios e que usam soluções de ácido nítrico ou de dicromato de sódio.

Anteriormente à realização do tratamento de passivação é importante garantir que a superfície do aço inoxidável:

– Esteja livre de qualquer camada de óxido

– Tenha removido por decapagem qualquer camada empobrecida de cromo (como, por exemplo, a região sobre a qual formou-se o “queimado de solda”)

– Esteja limpa (sem contaminação orgânica, lubrificante de máquinas operatrizes, óleo e graxa)

Conforme acima informado, a passivação deve ser realizada após a decapagem, entendendo-se que, enquanto a decapagem é uma operação de limpeza, a passivação é uma operação de proteção.

Normas que englobam os tratamentos de decapagem e de passivação

EN 2516:1997 – Passivation of Corrosion Resistent Steels and Decontamination of Nickel Base Alloys

ASTM A380 – Practice for Cleaning, Descaling and Passivating of Stainless Steel Parts, Equipment and Systems

ASTM A947 – Specification for Chemical Passivation Treatments for Stainless Steel Parts