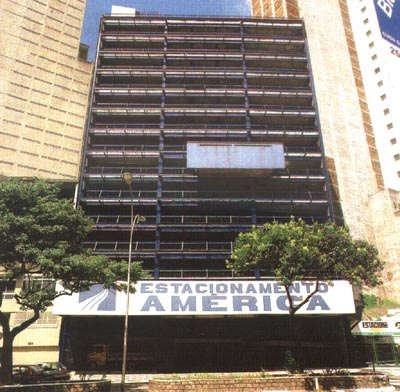

Garagem América: Um exemplo de Pioneirismo e Arrojo Tecnológico

O que vou fazer aqui, neste painel, é simplesmente dar um testemunho vivenciado da aplicação de estruturas metálicas em edifícios de andares múltiplos. Não vou mostrar nenhuma novidade, nem fazer demonstração do que se realiza nesse sentido nos Estados Unidos, Europa, ou outros lugares do mundo. Muito pelo contrário, vou lhes contar algo que aconteceu, no nosso ramo, em São Paulo, há 45 anos atrás (1954). Algo que demonstra que havendo aço estrutural em quantidade e a preço razoável, a construção metálica para edifícios de andares múltiplos é absolutamente possível entre nós, e que a capacidade de adaptação tecnológica, improvisação e garra do brasileiro, é notável.

Não querendo ser saudosista, nem ser daqueles que vivem dizendo: “No meu tempo era assim, etc.”, desejo apenas demonstrar que se hoje se fala tanto no evento estruturas metálicas na construção civil de edifícios de andares, há 1/2 século já se fazia e se demonstrava as possibilidades da estrutura metálica no setor.

Vou falar sobre o 1 º prédio com estruturas metálicas de 16 andares, totalmente projetado, fabricado, montado e comercializado por brasileiros: a “Garagem América”. Se houver tempo, falarei de outros, nas mesmas condições, realizados entre 40 e 45 anos atrás. Pois bem, vamos aos fatos: um pouco de história e um pouco de técnica. Por se tratar de fatos “históricos”, deverei citar alguns nomes, para o que, creio, terei a permissão.

Em 1954, um empresário paulista, Dr. Francisco Cintra Gordinho, preocupado com o problema de estacionamento que surgia em São Paulo com o desenvolvimento da indústria automobilística, e não existindo na época nenhum edifício para estacionamento em toda a cidade (talvez em todo o Brasil), resolveu adquirir um terreno no centro, para tentar esse tipo de empreendimento.

0 terreno escolhido era uma barroca, nos fundos do edifício da Faculdade de Direito do Largo São Francisco, no trecho entre a Ladeira Riachuelo e o local onde hoje termina a Avenida 23 de Maio, próximo à Praça da Bandeira. 0 terreno era irregular em planta e em corte. Esse detalhe é importante para ressaltar a importância do que vamos mostrar.

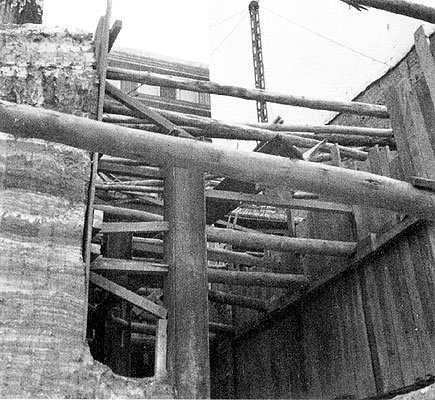

Chegada das primeiras vigas baldrame deslizando sobre roletes. Na ocasião havia grande dificuldade de obtenção de guindastes.

Assentamento das vigas baldrame (uso apenas de mastros de montagem). Não houve uso de guindastes, dada a grande dificuldade de obte-los.

0 terreno tinha uma faixa de 13 m de largura, apertado entre um edifício -de escritórios com 14 andares e um conjunto de casas velhas, avançando cerca de 18 m em plano, a 3 m abaixo da Rua Riachuelo e daí abrindo em leque, irregular, avançando cerca de mais de 25 a 30 m descendo em desnível de mais de 18 m, em direção a atual Avenida 23 de Maio, com frente de aproximadamente 25 m.

Apesar de topografia ruim, o que provavelmente correspondeu ao preço bom, tinha a vantagem de saída para duas ruas, e ao fato de que, abrindo em leque permitiria acessos em rampas, solução julgada na época, mais econômica do que com elevadores para carros. Como de praxe, o prédio foi previsto totalmente em concreto armado. No entanto, surgiram dois fatores que dificultaram essa realização na forma convencional.

As colunas no primeiro pavimento atingiriam dimensões tais que deixariam, no trecho da rua Riachuelo, uma largura livre, pouco maior que 9 m, insuficiente para o estacionamento de dois carros frente à frente, dificultando a entrada e saída. 0 segundo fator era o de segurança. A fim de que se pudesse erguer o edifício, seria necessário escavar-se até o nível de 18 m abaixo da rua Riachuelo, para então se fazer as sapatas de fundação. Esse movimento de terra poria em perigo o prédio existente ao lado, com risco de desabamento.A construção de muro de arrimo e escoramentos era altamente antieconômica.

As diversas vigas baldrame sobre as estacas ( uma viga para cada três estacas

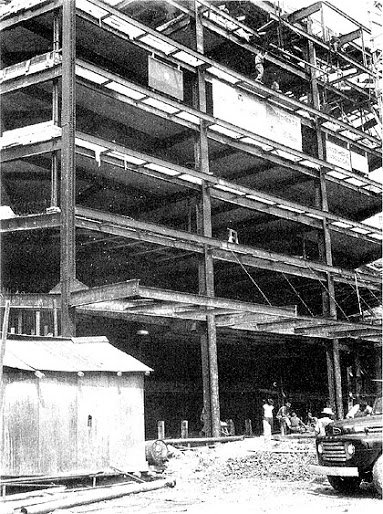

Vista do 6º teto já lajeado e as vigas do 5º teto já colocadas. Notar as condições precárias do canteiro.

Para a construção, cujo projeto era de autoria do arquiteto Rino Levi, foi contratada a empresa Cavalcanti Junqueira S.A., com projeto de fundação da empresa Engenharia de Fundações S.A., e com projeto de concreto do Professor Ruy Leme.

Considerados os problemas de fundações, com as dificuldades citadas, em vista das características do terreno, foi pela primeira vez no Brasil, aventada a solução de fundações em estacas metálicas. Os engenheiros da Engenharia de Fundações S.A., Lauro Rios e Professor Victor Mello, nomes sobejamente conhecidos, imaginaram a solução de 2 perfis 1 soldados pelas abas, formando um caixão. Isso, há 45 anos atrás, era absoluta novidade e se constituiu num desafio.

Hoje a solução é adotada de forma normal, na maioria dos casos de estaqueamento metálico.As obras do metrô de São Paulo e do Rio adotaram a solução, a qual passou a ser conhecida na época como solução “Paulista”.

Para o obtenção das estacas, foi procurada a Companhia Siderúrgica Nacional, única produtora desses laminados. 0 aço desses perfis, no entanto, deveria resistir à corrosão, pois ficariam, pelo menos do lado externo do edifício, em contato direto com a terra. Na ocasião não se falava no Brasil, em aço Corten ou outro similar. A CSN, interessada no assunto, forneceu os perfis em liga especial com alto teor de cobre, o que sem dúvida se constituía num grande retardador da corrosão.

Nessa ocasião, a CSN acabara de terminar sua primeira expansão, e contava dentro de sua organização, com uma fábrica de estruturas metálicas, a qual tinha sido adquirida da United States Steel, em condições muito vantajosas, tendo sido utilizada na fabricação dos próprios edifícios industriais da expansão da Usina em Volta Redonda.

Era na ocasião, sem dúvida, a mais bem montada e mais bem equipada fábrica de estruturas metálicas do país, pronta para enfrentar o mercado externo e utilizar os perfis Iaminados da CSN, de maiores bitolas, que até então não tinham quase nenhum mercado. Era a oportunidade para a FEM se lançar para fora dos limites da Usina. A Gerência de Vendas da CSN, na pessoa do então Cel. Santiago, além de vender as estacas referidas, convenceu o proprietário da Garagem a fazer todo o prédio em aço.

Para isso foi consultado e depois contratado o Dr. Paulo Fragoso, autor do projeto estrutural metálico do prédio que iria surgir. Com todo o entusiasmo, a FEM iniciou a fabricação, sob o comando do seu então chefe, Eng. Heitor Lopes Correia. Mais de uma centena de desenhos foram executados por desenhistas todos formados aqui, sob orientação do então chefe, da Sala de Desenhos, Roosevelt Carvalho, ex-Secretário Executivo da ABCEM.

Feito o projeto, iniciados os desenhos, iniciada a fabricação das estruturas e iniciada a cravação das estacas na periferia do terreno, faltava ainda um elemento. A CSN não tinha condição de montagem, pois estava altamente comprometida com o final das obras de ampliação. Foram procuradas então, as três únicas empresas existentes em São Paulo, que, clientes da CSN, se dedicavam à fabricação de estruturas metálicas. Eram elas a Fichet, a Pierre Saby e a União dos Construtores Metálicos (subsidiária da Andratell S.A., desde 1966).

Foi feito uma concorrência, e saiu vencedora a União dos Construtores Metálicos. Naquela ocasião eu era o Engenheiro da empresa, e tive a oportunidade de coordenar e executar toda a montagem do edifício, razão pela qual, 45 anos depois, estou falando desta obra. Feito esse retrospecto histórico, voltemos à técnica e focalizemos os principais tópicos do pioneirismo e arrojo tecnológico, que confirmam as qualidades da estrutura metálica, mesmo nas condições em que foi realizada a obra.

Estacas com as espinhas de solidarização da cortina de concreto. Notar o tabique de madeira no fundo, isolando a terra

As vigas de transição colocadas sobre as vigas baldrame. Notar o nervuramento das extremidades para transmitir os esforços provenientes das colunas que seriam montadas posteriormente

A solução encontrada foi cravar-se estacas ao longo da periferia e construir-se o prédio de cima para baixo!

Inicialmente, no trecho retangular, foram cravadas as estacas com liga de cobre, formadas por 2 perfis 1 12″ soldados pelas abas, atingindo cerca de 18 rn de comprimento e afastadas de 1,50 m. 0 topo das estacas corresponderia ao 60 teto, próximo ao nível da Rua Riachuelo, devendo ser escavados os andares até o térreo, na cota da Avenida 23 de Maio.

No topo das estacas, depois de perfeitamente niveladas, foram aplicadas placas retangulares soldadas, e apoiadas vigas de distribuição de cargas, em perfis de caixão de alma cheia, com comprimento de 4,5 m, abrangendo, cada uma, 3 estacas consecutivas.

As referidas vigas, de composição totalmente rebitadas, formadas por chapas e cantoneiras, trabalhavam como vigas baldrame, que receberiam as colunas metálicas que nela se apoiariam, transmitindo as cargas concentradas de cerca de 240 toneladas, provenientes dos andares acima do 6º piso (vide fotos 1, 2, 3 e 4).Terminada a laje, foi escavado todo o trecho entre o 60 e 5º tetos, com espaço para colocação das vigas do 5º teto, pelo mesmo sistema anterior, fixando-se as vigas nas faces das estacas.

Nas almas das estacas foram soldadas uma série de ferros redondos em forma de ganchos, e imitando espinhas de peixe, com inclinação alternadamente invertida a fim de solidarizar as estacas com uma cortina de concreto de 20 cm de espessura, que se ia executando à medida do prosseguimento do processo, isto é, à medida que se escavava e se colocava nova série de vigas, cada vez em nível mais baixo.

A cortina de concreto teve função dupla. Trabalhava como muro de arrimo, para receber os empuxos de terra, à medida que se ia avançando a escavação, fazendo as vigas e lajes metálicas trabalharem em conjunto como estroncas, com esforços de flexão para cargas verticais e compressão para cargas horizontais, provenientes dos empuxos. A segunda função da cortina for de receber e distribuir as cargas verticais concentradas provenientes das colunas dos andares acima do 7º teto. Essas cargas distribuídas pelas vigas baldrames, a cada conjunto de 3 estacas eram distribuídas uniformemente à cortina por meio dos referidos ganchos de solidarização (espinhas). Assim, as cargas verticais foram distribuídas linear e uniformemente por intermédio da cortina até o andar térreo.

É evidente que as condições de trabalho nesse, período foram totalmente excepcionais, pois o trabalho se dava em condições totalmente irregulares, com andamento intermitente da montagem, em vista das interrupções a cada período de escavação. Os períodos de chuva, evidentemente nessa ocasião, criaram dificuldades, que não deixaram de ser superadas. A retirada da terra das escavações sucessivas se fazia pelo lado do leque, por meio de um corredor com paredes estroncadas.

Começaram as escavações dos dois núcleos centrais, em forma de rins, que corresponderiam às curvas da futura rampa de acesso de carros. Essa duas escavações foram executadas por meio de estroncamentos de madeira, cruzadas e fixadas em estacas metálicas, até atingir a cota inferior no nível da Avenida 23 de Maio, onde se construiu os blocos de fundação direta, superados os problemas de rebaixamento do lençol freático.

A essa altura, a montagem se iniciava acima do 6º teto. Sobre as vigas baldrames, foram colocadas as vigas do 6º teto (chamadas vigas de transição).

Estrocamento do corredor de saída da terra.

Vista do estado geral da montagem até o 13º teto, com lajes concretadas até o 1º. Notar que ainda se utilizava o tradicional elevador sobre torre de madeira estaiado com vergalhões

Nas extremidades dessas vigas, que avançavam em pequenos balanços para fora dos baldrames, foram montadas as colunas para os trechos acima do 7º teto, de forma que as faces dessas colunas ficavam alinhadas com as linhas da divisa, evitando-se toda perda de espaço, pois, nos andares abaixo do 7º teto, o alinhamento das estacas ficavam um pouco para dentro dos limites do terreno, em virtude do espaço necessário ao bate-estaca e o espaço necessário à execução da forma externa da cortina. Cumpre notar que até esse ponto, e mesmo ainda com a montagem subseqüente das colunas e vigamentos para os 10º e 11 º tetos, ainda não haviam fundações.

Todas as cargas das lajes eram sustentadas apenas pelo atrito das estacas metálicas e da cortina que se ia executando a partir do 6º teto até o nível do térreo.

Para serviços de fundação, foi construído abaixo do último piso inferior, uma abóbada invertida, semi cilíndrica, de concreto armado, com extremidades ligadas às duas cortinas laterais. Assim, as cargas lineares provenientes das cortinas eram transmitidas pela abóbada ao solo, sob forma de reação, com distribuição uniforme com taxa de 1,8 kg/cm². Essa abóbada foi dividida em células, por septos de concreto, dando rigidez à laje curva. 0 volume entre a laje horizontal do piso térreo e a laje curva inferior da abóbada invertida se constituiu num grande reservatório de água para uso da garagem.

Terminada a concretagem da abóbada, que trabalhava como verdadeiro Radier semi cilíndrico, continuou-se a levantar a estrutura do 10º teto até o final, ou seja, o 16º andar.

Cumpre ressaltar aqui, um aspecto sui-generis do trabalho de montagem. Naquela época (apenas 45 anos atrás), não se dispunha no Brasil, com facilidade, de qualquer tipo de guindaste, seja do tipo torre, seja do tipo Guy-Deirick, ou outro que fosse aplicável ou disponível para a construção de edifícios.

O equipamento mais sofisticado A motorização da época

Na época, o máximo que se empregava em construção era a precária torre de madeira para o elevador a guincho. Apenas a Light, em São Paulo, tinha um Guy-Deirick. A CSN e outras grandes empresas só dispunham de guindastes sobre lagartas, típico para montagens industriais.

A montagem da Garagem América, com todos os seus dezesseis andares e nas condições especiais que caracterizaram o projeto, foi totalmente montada à mão. 0 equipamento mais sofisticado, foi um mastro com lança móvel, que construímos na base da improvisação, montamos sobre um estrado com quatro rodas metálicas e acoplamos a um conjunto de dois guinchos manuais.

Usamos mastros, tirfors, alavancas e cordas. 0 equipamento mais evoluído foi o compressor de ar comprimido e os marteletes de rebitagem (toda a estrutura foi montada com rebites, aliás como rebitados foram as composições das vigas, colunas e demais elementos estruturais na fabricação). Não sei se hoje (perdoem-me o saudosismo), seríamos capazes de repetir a dose, com os mesmos equipamentos.

O trecho retangular terminado, as lajes terminadas, e algumas paredes periféricas prontas. No trecho em leque, a montagem no 5º teto. Vê-se ainda escoramentos do terreno interno ainda não totalmente retirado.

Montagem do leque, vendo-se do lado direito as colunas da rampa. Detalhe do único equipamento utilizado nesse trecho: mastro de montagem

Trecho do leque, vendo-se as colunas do rim esquerdo e as vigas da rampa.

Quando a montagem do trecho retangular e início do leque atingia o 11º teto, ainda se trabalhava nas fundações do trecho inferior do leque. Nesse trecho, afastados de cerca de 8 m entre si, foram executados oito tubulões de concreto de 1,60 m de diâmetro, para as fundações.

Na parte central do leque, constituindo a base da futura rampa de acesso, que atingiria o 16º andar, foram construídos mais quatro tubulões formando um retângulo, e a seguir unidos dois a dois por sapatas semi circulares que foram denominadas “rins” pelo formato e simetria. Essas sapatas receberam as grelhas metálicas (compostas de perfis I dispostos ortogonalmente), para aplicação das colunas mestras de apoio dos vigamentos das rampas.

Nessas colunas mestras, também se apoiavam as vigas formadoras dos diversos andares, de forma a se constituir uma trama radial partindo do núcleo da rampa para as colunas periféricas, travando todo o conjunto. Na linha de fachada do lado da Av. 23 de Maio, existem quatro colunas principais que recebem as cargas dessas vigas radiais.

Como disse no início desse trabalho, esse foi o primeiro edifício em estruturas metálicas construído no Brasil, totalmente por brasileiros. Anteriormente todas as estruturas de edifícios eram importadas.

Vista da fachada do lado da AV 23 de Maio, destacando-se as quatro colunas principais e o pé direito duplo do térreo ao 1º andar.

O que existia antes dele eram alguns edifícios em São Paulo:

• Delegacia Fiscal da Praça do Correio;

• 0 próprio prédio do Correio Central (ainda existente);

• o Edifício Conde Prates na rua José Bonifácio;

• o Edifício sede do Jockey Clube;

e no Rio de Janeiro:

• o Palace Hotel na Avenida Rio Branco e outros;

todos demolidos, e em seus lugares construídos outros prédios mais importantes e maiores.

No entanto, note-se que dos demolidos, a grande parte dos perfis metálicos foram vendidos a bom preço pelas empresas demolidoras, e reaplicados em muitas construções metálicas, existentes ainda hoje. Cumpre notar que o valor residual da estrutura metálica é de mais de 90%. o prédio da Garagem América gastou 1. 110 toneladas de aço, ou seja, apenas 67 kg/m² de área.

Se realizamos essa proeza há 45 anos atrás, nas condições descritas, esse prédio é a prova de que poderemos hoje, desde que se tenha o tão desejado aço estrutural a preço razoável, executar em aço, os prédios de 30 – 40 ou mais andares. Não será por falta de tecnologia que deixaremos de fazê-los.

Prova disso, são os prédios do Edifício Palácio do Comércio, com 22 andares, em São Paulo, na esquina das ruas 24 de Maio c, Conselheiro Crispiniano, o Edifício Santa Cruz, em Porto Alegre, com 24 andares, a Garagem no Jockey Clube do Rio de janeiro, o Edifício Avenida Central, na Avenida Rio Branco, também no Rio de janeiro, com 28 andares (vide fotos 26 e 27), todos construídos entre 20 e 25 anos atrás.

Fase de montagem adiantada do Edifício Avenida Central no Rio de Janeiro, o maior edifício com estruturas metálicas já construído em toda América do Sul

Certamente as colunas como eram realizadas, por composição rebitada, unindo-se cantoneiras a chapas de alma e chapas de mesa às abas, num verdadeiro “crochet” de rebites, tornava a solução antieconômica. As vigas compostas, também por uniões rebitadas com diversos componentes seriam hoje proibitivas. Mesmo com o advento no Brasil das vigas e colunas soldadas, o custo é alto.

Somente quando os esperados perfis prometidos pela Açominas estiverem no mercado a preço razoável, é que teremos com certeza, a grande possibilidade da estrutura metálica nos edifícios de andares múltiplos. Nos últimos 45 anos evoluímos bastante, também nas estruturas metálicas; muitas fábricas surgiram, pequenas, médias e grandes. Os equipamentos se sofisticaram. Máquinas aperfeiçoadas com emprego de controles numéricos e computadores.

Os nossos aços estruturais evoluíram, as opções de composição e resistência aumentaram. A nossa tecnologia de solda e os parafusos de alta resistência atingiram os maiores índices de qualidade, comparáveis aos padrões internacionais. Firmas montadoras se especializaram.

Do simples pau de carga e da improvisação de mastros de montagem, dispomos de guindastes, gruas e torres móveis. Hoje existem mais engenheiros que vêm se dedicando às estruturas metálicas.

Engenheiros e Arquitetos

O proprietário, Dr. Francisco Cintra Gordinho, e o autor deste trabalho, Eng. Paulo Alcides Andrade numa pose, em cima de uma das vigas de transição, 7º teto- nível da Rua Riachuelo.

Diria que hoje já existe uma mentalidade e uma consciência técnica apta a enfrentar a construção metálica de edifícios de andares múltiplos (para edifícios industriais não existe nenhuma dúvida mais a respeito). Ainda é certo que temos de evoluir, especialmente na área da arquitetura estrutural ligada à consciência da realidade da construção industrializada.

A consciência de que o edifício não é apenas uma estrutura e uma série de lajes, mas sim um enorme conjunto de elementos construtivos, envolvendo tecnologias industriais diversas, seja dos materiais de revestimento, coberturas, isolamentos, anti-fogo, paredes e divisórias internas, instalações elétricas, hidráulicas, redes de comunicação, enfim, todo um conjunto de elementos que devem ser examinados e convenientemente ponderados pelos arquitetos, calculistas, projetistas e construtores de edifícios, com opções de estruturas metálicas.

Em resumo, num país em que na base da marreta e da corda se realizou a proeza da Garagem América, não resta dúvida que não ficaremos atrás do que temos visto nos Estados Unidos, Canadá, Europa e Japão. Estou certo, sem ufanismo, que contamos com o melhor material, o mais moldável e mais versátil a todas as tecnologias – o material humano brasileiro.

Colaboração: Engenheiro Paulo Alcides Andrade (in memorian) matéria publicada em 2008